Costruiamo la E 91.3 Passo-Passo

Costruiamo la E 91.3 Passo-Passo

Questo modello nasce dalla curiosità istillatami da un amico. In effetti ha insistito un bel po' affinchè ne facessi il modello che lui desiderava avere in scala N, ma come avrei potuto, io sono stato fedele alle FS per tutta la vita e mi pareva di tradire le mie stesse radici nel riprodurre una locomotiva estera. Questo amico, che si chiama Giovanni, non ha solamente insistito, bensì mi ha anche fornito disegni, foto e tanti particolari che già da soli avrebbero potuto essere sufficienti ad affrontare questa opera... Tutte queste cose sono rimaste parcheggiate nel mio computer per molto tempo, di tanto in tanto le riguardavo, ma non era mai scattata la magica molla che mi avrebbe fatto iniziare il lavoro di progettazione, finchè, per puro caso, non mi sono imbattuto nel sito di Zackenbahn, sito perfetto per sapere tutto sulle ferrovie minerarie della Slesia; questo sito è molto bello ed interessante e invito a visitarlo tutti coloro che si interessano delle grandi ferrovie che hanno fatto la storia. In pratica è successo che www.zackenbahn.de ha premuto il tasto del mio interesse e poco dopo io sono partito con un progetto che giudico di ottimo livello e che, come particolarità sostanziale, ha quella di generare un modello accattivante, molto semplice da costruire e adatto a tutti coloro che abbiano una minima esperienza già acquisita con le costruzioni in metallo.

Come detto, la prima locomotiva prussiana che ho progettato è stata la E 91.3 in scala N, mentre le foto e la descrizione del lavoro che trovate qui sotto si riferisce alla versione della E 91.3 in scala H0, ma in ogni caso il procedere del lavoro è molto simile qualsiasi sia la scala che vi stia a cuore, anzi, si può allargare il discorso ancora di più poichè la stessa procedura, fatte salve poche diversità, la si può far propria anche per la costruzione della versione K.P.E.V. allo stato di origine, la EG 538-549. Per chi non lo sapesse, dirò che le prime due locomotive di questa serie la EG 538 e la EG 539, quelli che sono stati definiti prototipi, erano leggermente diverse da quelle che poi furono le locomotive di "serie", cioè quelle che andavano dalla EG 540 alla EG 549; in particolare avevano la differenza di altezza tra i due tetti degli avancorpi meno pronunciata, rispetto a quelle che seguirono e nessuna di esse presentava, in questa configurazione, delle feritoie di aereazione sugli sportelli laterali degli avancorpi stessi. Le EG 538/549 in versione di origine differivano dalle E 91.3 anche perchè su di esse non era ancora stata installata la pompa dell'olio posta a sinistra di ogni avancorpo e mossa da una apposita piccola biella.

Per completezza di informazione ecco qui sotto fotografato il prototipo del modello della EG 549 in versione di origine ancora nei colori del Koenig.

Bene, quella che ci accingiamo ad iniziare è la costruzione di una locomotiva DRG di "serie", cioè di una EG che va dal n. 540 al n. 549 o di una E 91 che va dal n. 40 al 49.

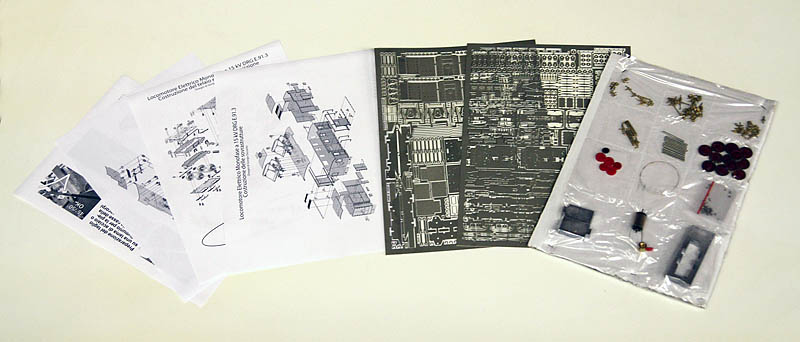

Quando aprirete la scatola non dovreste avere un senso di disagio, in quanto tutto è suddiviso in modo ordinato e rende evidente che il lavoro da fare per avere il modello finito non è poi un'impresa titanica, anzi, vi dirò che se dedicate tutto il vostro tempo libero a questa costruzione, nel giro di una settimana vedrete girare il modello finito sul vostro plastico. Pensate che stia esagerando? Bene, costruiamolo insieme e poi faremo le valutazioni del caso. é ora di aprire la scatola!

Ecco, nel suo interno vi si trova un paio di lastrine di alpacca fotoincisa (1 nel caso della scala N), una serie di componenti suddivisi per tipologia e una serie di istruzioni che aiutano a identificare l'ubicazione e la conformazione che dovranno assumere i vari pezzi che compongono la loco. Prelevando di volta in volta i componenti corretti e mettendoli insieme nella giusta posizione vedrete crescere velocemente la loco nelle vostre mani.

Partiamo, quindi, con lo staccare le parti che comporranno i telai dei due avancorpi e della cassa centrale che sono riassunte nella foto seguente.

Cominciamo a costruire i telai dei due avancorpi, quindi cominciamo con il piegare i telai relativi seguendo le linee incise sul retro e, per un momento, prendiamo in considerazione solo i semitelai che vanno all'interno dei semitelai più larghi che andranno poi all'esterno. Questi semitelai più stretti, vicino ai due anelli che saranno deputati a sorreggere le bombole trasversali dell'aria compressa, presentano delle alette che andranno piegate, ma non tutte subito, vi consiglio di seguire questo ordine per operare più comodamente; prima quella inferiore (n. 1) a cui andrà saldata all'interno la squadretta che nel disegno sottostante trovate numerata con il numero 2, badando di far coincidere i fori per le viti della piastrina fermaassi. Questa piastrina a "L" farà da supporto al particolare nr. 3, poi pieghiamo quella superiore (n. 4) che porterà il perno di accoppiamento tra gli avancorpi e la cassa centrale. Fatto questo, noterete che, vista da sotto, mancherà una porzione semicircolare che non è stato possibile ottenere in fotoincisione in quanto quello spazio era occupato dal supporto della bombola; ecco, in quello spazio va saldata la piccola porzione semicircolare che trovate tra le fotoincisioni, anche questa volta come avete già fatto prima per la "L", badando che il foro della vite sia in linea con quello della squadretta già saldata all'interno. Molto lungo da dirsi, due minuti per farle tutte e due. Ecco il disegno e due foto.

Noterete che i due semitelai degli avancorpi sono progettati per incastrarsi uno nell'altro; ora, utilizzando gli stessi assi contenuti nella confezione inseriti nei vani appositi (potrebbe essere necessario qualche colpetto di limetta tonda), posizioniamo il complesso formato dai due semitelai (interno ed esterno) su di una U in alluminio o su altro supporto che garantisca complanarità agli assi; operazione questa che ci servirà per essere certi che la saldatura che eseguiremo bloccherà il telaio così costruito perfettamente in piano e quindi saremo certi che gli assi ruoteranno su di un piano perfetto.

Ovviamente la medesima operazione andrà fatta anche sull'altro avancorpo; adesso pieghiamo il pancone a 90° e, utilizzando come dima una delle bandelle di rinforzo del piano degli avancorpi, piegare i piani stessi secondo la conformazione a S richiesta, ecco qui sotto l'esempio da seguire.

Adesso occorre verificare che la piegatura sia perfetta per aderire sul profilo del telaio e che i fori rettangolari di riscontro siano aperti quanto occorre per accogliere le linguette di incastro, nel caso non lo fossero, li apriremo ancora un po' con una minifresetta posta sul manipolo. Per questa verifica porremmo semplicemente il piano appena piegato sul suo telaio tenendolo sempre posto sulla U di alluminio.

Ora faremo un lavoro delicato, con un semplice attrezzo che ci costruiremo e un po' di attenzione, sarà solo un po' noioso, ma non difficile. L'attrezzo in questione non è altro che una semplice lamina di alluminio dello spessore di 2 mm, esattamente il diametro dell'asse, a cui dovremo arrotondare la faccia superiore in modo da poterla incastrare perfettamente nella sede degli assi; questa operazione ci permetterà di saldare le boccole nella corretta posizione. La scelta dell'alluminio è determinata semplicemente dal fatto che questo materiale non si salda a stagno e quindi non correremo il rischio di bloccare tutto con una saldatura inadeguata, inoltre l'alluminio è morbido e ci permette di incastrare la cava dell'asse senza troppo sforzo. Durante questa operazione dovremo solo controllare che l'alluminio occupi perfettamente e completamente il vano della cava, fino in fondo. Ecco qui sotto spiegata con una foto questa operazione in cui si nota anche come, oltre alle boccole degli assi motori, sia stata parimenti saldata la piastra centrale in corrispondenza dell'asse cieco.

Posizioneremo il piano superiore dell'avancorpo in posizione, badando che tutti gli incastri siano entrati correttamente nel loro alloggiamento ed eseguiremo, quindi, le opportune saldature. Non è necessario saldare lungo tutto il telaio, è assolutamente sufficiente saldare, da sopra, i punti di incastro e poi rinforzare, da sotto, questi stessi punti. Naturalmente anche questa operazione la eseguiremo tenendo il telaio leggermente premuto sulla U di alluminio per essere tranquilli sulla complanarità degli assi.

Per completare il lavoro sui lamierati dei telai degli avancorpi, ora dovremo piegare le teste dei rinforzi laterali del piano dei praticabili, agiremo con una pinzetta a becchi rotondi seguendo il bordo inferiore del praticabile stesso e badando di stare a pochi decimi all'interno di esso, in modo da far passare questo rinforzo tra il bordo esterno e il foro allungato necessario alla biella della pompa dell'olio (per chi costruisce la E91.3); semplicemente qualche decimo all'interno del bordo per chi costruisce la EG538/549 che è priva della summenzionata pompa e quindi anche del foro che permette alla biella di passare al di sopra del piano del praticabile. Ecco due foto esplicative che si riferiscono alla EG538/549, ma che sono praticamente eguali al lavoro da eseguire anche sulla E91.3.

Adesso potremo completare i due avancorpi con i fanali, i perni di accoppiamento con la cassa centrale e con le bombole, avendo l'accortezza di saldare queste ultime all'interno, verso il telaio, in modo da non rendere troppo visibile la saldatura. A questo punto ci troveremo come testimoniano le foto.

Gli ultimi dettagli utili a completare gli avancorpi sono le sabbiere e, nel caso della E91.3 di cui vediamo un telaio nella foto sottostante, le cassette portaattrezzi. Ecco in foto anche i componenti delle sabbiere della EG538/549; quelle con la base inclinata si riferiscono alle sabbiere anteriori della EG in versione di origine che, essendo poste sulla parte anteriore inclinata, si presentano con questa curiosa forma.

Non ci resta che provvedere alle scalette per avere completato questa prima parte della costruzione. Per non mettervi in difficoltà con mille pezzettini da tenere insieme a fatica, e poi saldarli uno con l'altro nella giusta posizione e con la giusta spaziatura, ecco qui sotto come ho preparato il set completo di scalette; qui sono riprese anche quelle a tre gradini della cassa centrale. é sufficiente piegare i gradini di 90° badando che la zigrinatura resti sopra e poi piegare le due parti verticali anch'esse di 90° verso l'indietro per avere una scaletta bella, pulita e finita. Naturalmente una piccola saldatina invisibile, eseguita dal di sotto degli scalini non farà male e garantirà la giusta robustezza di questi delicati particolari.

Passiamo ora a costruire il telaio della cassa centrale. Questo, per la sua diversa struttura, è realizzato in quattro parti, più il piano orizzontale che sostiene la cassa vera e propria. Due parti compongono l'anello interno e due parti quello esterno; ognuna di queste quattro parti è provvista di linguette che andranno ad incastrarsi perfettamente in apposite cave ricavate nel piano della cabina di guida, cave disposte in modo tale che sia univoca la posizione delle quattro parti di telaio. Prendiamo quindi queste quattro parti di telaio, pieghiamole secondo le tracce preincise all'interno ed otterremo quattro elementi a forma di "L". Inseriremo queste quattro L nelle cave predisposte nel piano della cabina e, sempre con l'ausilio degli assi posti nelle loro cave e della U di alluminio per le ragioni che ormai conosciamo, le salderemo in modo robusto tra di loro e al pavimento della cabina. Come abbiamo già fatto con gli avancorpi, completeremo anche il telaio della cassa centrale con la riproduzione delle boccole, delle piastre di supporto dell'asse cieco, delle scalette e, in questo caso, anche della protezione del biellismo posta in corrispondenza del portellone.

Adesso occupiamoci per un momento della trasmissione i cui componenti li vediamo nella prima delle tre foto sottostanti. Come da seconda foto, salderemo sull'esterno della piastrina le boccole, a rinforzo dei fori che tratterranno gli assi degli ingranaggi, stando attenti di centrare perfettamente le boccole sui fori. Infine, tenendo come riferimento la faccia interna di questo componente per non correre il rischio di spostare i fori previsti dalla fotoincisione, ripasseremo, con una punta di diametro 2 mm, tutti i fori che potremmo aver modificato a causa delle saldature ed essere certi, così, che gli assi degli ingranaggi non troveranno ostacoli e potranno scorrere liberamente nella prevista esatta posizione.

Ecco qui sotto la strutturina della trasmissione completata e, a destra, inserita nella sua posizione; come noterete, questo componente, come tutti gli altri, è provvisto di dentelli di riscontro che, in questo caso, vanno inseriti in apposite asole ricavate nel pavimento del modulo centrale. Una volta completato il modello e inseriti gli ingranaggi nei loro alloggiamenti, si potrebbe saldare questo componente in posizione, ma io, parlando di questi modelli in particolare, non l'ho mai fatto e ho lasciato libera questa parte che, comunque, viene automaticamente tenuta in posizione dai dentelli tra il pavimento della cabina e la piastrina fermaassi, componente quest'ultimo che vedremo più avanti. Questo modo di agire mi garantisce che non avrò problemi in caso di una eventuale futura sostituzione di un ingranaggio.

Adesso possiamo cominciare a pensare alle casse degli avancorpi e della sezione centrale. Stacchiamo i pezzi relativi a queste parti della locomotiva e, sfruttando le linee di piega realizzate sulla superficie interna, cominciamo a piegare le lastrine in modo da ottenere la perfetta chiusura del rettangolo che forma la sua base. In foto, qui sotto, trovate i cassoni dell'EG538/549; i cassoni dell'E91.3 hanno delle problematiche diverse, ma la loro soluzione la tratteremo immediatamente dopo questo step, e affronteremo così il problema delle pieghe e contropieghe da eseguire anche sulla cassa centrale.

Giacchè ce l'abbiamo di fronte, spendiamo qualche parola per le mascherine della verione di origine della EG 541. Come è possibile notare nella foto qui sopra, le mascherine dei radiatori di questo modello, peraltro non presenti nella E91.3, hanno quattro codine sia superiormente che inferiormente. Queste vanno piegate a 90° ed irrobustite subito con una piccola saldatura, badando di usare pochissimo stagno poichè queste otto codine poi andranno inserite negli otto piccoli fori presenti sul fronte del cassone dell'avancorpo. Naturalmente bisognerà controllare che l'innesto di queste mascherine nella loro posizione non presenti difficoltà e questi particolari andranno preparati in questo senso, li completeremo separatamente con il fanale e l'asta portabandiera, ma non dovranno essere montati fin da subito sul fronte del cassone, in quanto, per ottenere un miglior effetto di profondità, la parte sottostante alle mascherine sarà meglio che venga verniciata in nero, colore che contrasterà molto di più con il verde della mascherina piuttosto che affidarsi solamente al gioco delle ombre. Quindi, per riassumere, queste andranno montate definitivamente solo a modello ultimato e probabilmente noterete che non avranno bisogno di essere né saldate né incollate per restare ferme in posizione.

Siamo abbastanza avanti ed eccoci pronti ad affrontare un problema che, sapendo come affrontarlo sembrerà una passeggiata, diversamente rappresenterebbe uno scoglio di difficile superamento. Quelle che dovremo fare adesso sono le pieghe sulle lastrine relative alle casse centrali di EG538/49 o di E91.3 e, naturalmente, dei cassoni degli avancorpi della E91.3 che presentano la medesima particolarità. In pratica dovremo imparare a costruire le due cose fotografate qui sotto.

Come si può ben vedere questi elementi presentano delle pieghe ad S con una profondità limitata che non permette l'uso di pinzette per il motivo che queste sono sempre più larghe di quanto sia profonda la piega, questo per lo meno vale per una delle due pieghe contrapposte; usando solamente le pinze, il pericolo consiste nel dover far forza sulla prima piega per realizzare la seconda, con il risultato che la lamina può spezzarsi nel punto in cui si era già eseguita la prima piega e quindi in quel punto si era già incrudito il materiale. Per evitare questo dobbiamo procurarci una lama di ferro o anche di alluminio che va egualmente bene. Questa lama deve essere spessa all'incirca 2 mm e deve essere alta almeno 60 o 70 mm; anche se più alta non sarà male. Adesso, a circa 20 mm dal bordo, dobbiamo praticare un taglio verticale con il seghetto, ma non a 90°, bensì con un angolo di circa 45/50° e per una profondità che permetta il totale inserimento della lastrina da piegare al suo interno. Ecco qui sotto le foto relative al taglio della lama con il seghetto.

Fatto questo taglio abbiamo praticamente fatto tutto, non è un attrezzo difficile da farsi, vero? Adesso che ce l'avete, questa piegatrice la potrete usare per tutte le altre future necessità che vi si presenteranno. Piegatrice? Ebbene sì, perchè sarà sufficiente inserire la lamina nel verso opportuno e fare forza, meglio aiutandosi con un listello di legno piano, per ottenere le nostre piegature ad S assolutamente perfette e al primo colpo.

Arrivati qui si può finalmente procedere alla saldatura dei lembi liberi delle tre casse, badando che i sormonti presenti siano perfettamente in posizione e che i profili siano anch'essi perfettamente in linea con quelli del lembo opposto da mettere insieme.

Alle due casse degli avancorpi, dopo aver eseguito la saldatura che chiude definitivamente il perimetro della cassa stessa, sul retro andrà saldata una piccola scatoletta di forma un po' irregolare che in origine serviva per il passaggio dei cavi. Trovate questa operazione descritta nelle due foto che seguono.

Per concludere con le casse degli avancorpi, ora ritaglieremo gli sportelli che andranno rimessi e saldati dall'interno. Sarà sufficiente piegare le cerniere a 90° verso l'interno e infilarle negli appositi incastri previsti sulla cassa. Saldando qualche codina dall'interno otterremo un aspetto esterno esternamente pulito ed elegante oltrechè assolutamente solido.

Andremo ora ad operare sulla cassa centrale con un lavoretto, anche questo non difficile, ma delicato. Applicheremo gli angolari, le guide, la cornice del finestrino centrale e il distanziatore posteriore ai portelloni scorrevoli laterali. I pezzi di cui si compongono i portelloni, sono esemplificati nella foto seguente.

Naturalmente i due angolari di ogni portellone destinati ad essere quelli in basso, saranno quelli con la rotellina, mentre gli altri due andranno in alto. Per i più raffinati, anche se la stessa cosa dovrebbero farla tutti, consiglio di prestare molta attenzione nel posizionare gli angolari inferiori, in particolar modo di far combaciare il forellino al centro delle ruote con il forellino esistente sul portellone; si potrà, così, infilare un chiodino da qualche decimo, quelli di rame o di ottone per uso navale andranno benissimo, per simulare il perno delle ruote su cui scorre lo sportellone scorrevole. Nella foto qui sotto questo particolare ancora manca; al di là di ciò, il risultato di questo lavoro porta alla foto seguente.

Ora sarà sufficiente piegare il maniglione un po' verso l'alto in modo che ragionevolmente ci sia lo spazio perchè lo si possa impugnare, quindi si possono saldare i due portelloni sulla cassa nella loro giusta posizione che è indicata dal tavolato stesso di cui vanno utilizzate le linee per centrare perfettamente il nostro ultimo manufatto. Eccolo qui sotto al suo posto

é arrivato il momento di completare le tre casse con il tetto. Come potrete vedere nelle foto successive, con l'ausilio di un tubo di diametro adeguato non è per niente difficile piegare i tetti degli avancorpi. Li si dispone nel verso giusto sul tubo o su quello che avete trovato che abbia un buon diametro e ci si batte sopra con un martello di gomma; noterete che con questo semplice sistema i quattro lamierini che poi formeranno i due tetti dei due avancorpi, prenderanno la forma desiderata e, a differenza di questa stessa operazione fatta piegando i lamierini a mano, premendo le lastrine semplicemente con le dita, otterrete la rotondità fino al bordo; premendo con le dita le parti laterali rimarranno dritte e si piegherà solamente la parte centrale con un effetto estetico per nulla piacevole.

Il tetto della cassa centrale, invece, deve essere trattato diversamente in quanto prevede sia una grande curvatura, centralmente, sia due curvature a raggio molto stretto, lateralmente laddove il tetto si deve raccordare con le pareti più esterne della cassa. Per ottenere la curvatura a largo raggio si utilizzerà lo stesso metodo indicato per i piccoli tetti degli avancorpi, tubo di grosso diametro e martello di gomma; per la curvatura più stretta lungo i bordi, invece, il sistema sarà diverso. Come indicato dalla seconda delle foto sottostanti, dovrete reperire una lama di ferro o di alluminio o di qualsiasi materiale che sia sufficientemente rigido e resistente, alto abbastanza da non impedire la manipolazione del tetto e dello spessore di 5/6 mm; bisognerà arrotondarne uno dei bordi e poi su questo bordo arrotondato, sempre con l'aiuto di un martello di gomma, battendo dolcemente il lembo del tetto da curvare, vedrete che il tetto si incurverà fino a prendere la forma voluta. Qualche prova preliminare su lamierini di scarto vi daranno quella sicurezza nel lavoro che potrebbe mancare di primo acchito.

Bene, fin qui il lavoro è stato quello di un tranquillo carrozziere, ora comincia quello di un paziente meccanico. Paziente poichè quella che andiamo a cominciare è la parte più noiosa di tutto il percorso. L'importante è non contare quello che si sta facendo e quanto ci manca per finirlo, ma farlo pazientemente, magari pensando ad altro, però senza limitare la precisione, finchè non si è finito.

Adesso cominciamo a creare gli eccentrici e a mettere insieme gli assi con le ruote e gli ingranaggi; in poche parole costruiamo la parte meccanica di questo modello. Ecco qui sotto le varie parti che dovremo staccare dalla lastra, ripulire dai residui dei testimoni e poi saldare insieme.

Come mostrato in uno dei fogli di istruzione, ogni eccentrico è composto da più componenti che, saldati assieme, danno forma, spessore e la corretta funzionalità a questi importanti elementi della trasmissione. Elemento dopo elemento, alla fine, ci troveremo con questo risultato e, nella foto seguente, quello che ci serve per i due avancorpi c'è tutto.

Ora dovremo saldare gli eccentrici di un lato sugli assi; lo faremo prima di inserire le ruote in quanto, meno scalderemo questo prezioso componente, meglio sarà. Potremmo saldare da ambo i lati solo gli eccentrici degli assi ciechi. Gli assi sono di acciaio inox e gli eccentrici sono di alpacca, per cui bisognerà procurarsi un flussante che sia specifico per questo abbinamento di metalli (anche l'abbinamento Inox-Ottone va benissimo). Io ne uso un tipo liquido che funziona molto bene e che si chiama SALDOR. Sarebbe opportuno procurarsi una punta da trapano di misura 1,98 o 1,97 mm per ripassare i fori degli eccentrici che, dopo le saldature necessarie a comporli, non sono più sicuramente della misura giusta per lo spessore procurato dallo stagno in eccesso che, anche se poco, riduce le dimensioni del foro. La punta da 1,97 mm la si può ottenere anche modificando con un dischetto abrasivo una punta da 2 mm; basta una minima leccatina di dischetto su ambo i taglienti della sua parte finale per ottenere il risultato, spendendo così un decimo del costo di una punta calibrata in centesimi. Anche il foro della vite da 1,4 che farà da perno alla biella va ripassata con una punta da 1,2 mm, foro che poi filetteremo da 1,4 MA.

é arrivato il momento di infilare le prime ruote negli assi. Cercheremo di fare questa operazione cercando di restare il più ortogonali possibile, per esempio aiutandoci con un trapano a colonna o, meglio, con un tornio, per chi ce l'ha. Normalmente l'inquartamento vede l'eccentrico di destra un quarto di giro avanti rispetto a quello di sinistra. Prima di saldare gli eccentrici del secondo lato, è opportuno verificare che tutti gli eccentrici siano inquartati perfettamente; in modo ottico si può ottenere ciò infilando gli assi nelle loro cave e, disponendo quelli di un lato tutti verticali, per esempio, traguardare con l'occhio quelli del lato opposto che devono trovarsi tutti perfettamente in linea. Se si riscontrano anche lievi scostamenti, è opportuno portare subito le opportune modifiche. Quando si è soddisfatti del risultato, si potranno saldare anche i secondi agli assi, come si vede nelle foto seguenti. Badate di restare con il saldatore il minor tempo possibile sul punto della saldatura per non scaldare troppo le ruote che non sono fatte per resistere alle alte temperature. Appena eseguita la saldatura, raffreddare immediatamente l'asse e con esso le ruote.

Ora si potrà disporre le ruote (e gli ingranaggi nel caso degli assi del corpo centrale) secondo la loro corretta posizione, aiutandosi in questo compito con la dima che troverete inclusa nel kit (foto a sinistra qui sotto). Ecco qui anche la foto degli assi del modulo centrale completati e posizionati.

Ora tocca alle bielle, quindi stacchiamo dalla lastra questi componenti, ricordando che andranno saldate a due a due per ottenere quello spessore che sia consono alla riproduzione di questo particolare e che appaghi giustamente l'occhio donando il giusto senso di robustezza. La stessa finezza del chiodino di cui parlavo in occasione del portellone, va usata anche qui, per ottenere una bella riproduzione dello snodo della biella con il suo perno. Dopo aver saldato insieme il tutto e pulito ogni particolare dallo stagno in eccesso, essendo le viti dei perni del biellismo da 1,4 mm, ripasseremo i fori con una punta da 1,6 mm., ma nel caso notassimo che per qualche nostra piccola imprecisione ci fosse un indurimento in qualche punto del rotolamento, se proprio non riusciremo a migliorare la precisione dell'inquartamento degli eccentrici, in questo caso si potrà arrivare a fare il foro da 1,7 mm. Nel carro centrale le ruote sono azionate dagli ingranaggi e il biellismo deve solo accompagnare il moto, non è determinante per il funzionamento e per la trazione. Questo discorso vale solo per il carro centrale, poichè gli altri due carri, quelli degli avancorpi, essi funzionano proprio grazie al biellismo e questo deve essere eseguito con la massima precisione che ci sarà possibile, comunque lo sforzo che devono sostenere è pressochè nullo. Ecco qui di seguito qualche foto sulla costruzione delle bielle.

é arrivato il momento di pensare alle piastrine fermaassi, cioè a quegli elementi provvisti della riproduzione delle balestre laterali, che terranno gli assi nella loro sede. Questi particolari che potrete vedere nella foto sottostante, dovranno solamente trattenere gli assi nella loro posizione e non dovranno in alcun modo pressare gli stessi nelle loro cave frenandone la rotazione. Questo comportamento andrà osservato usando inizialmente un asse nudo, ancora senza ruote, che dovrà poter essere inserito nella cava in modo libero e deve poter scorrere da una parte all'altra senza sforzo, ma anche senza giochi eccessivi. Per ottenere questa funzionalità, se necessario, bisognerà limare con una limetta tonda a coda di topo, o con un attrezzo adeguato posto sul manipolo, i punti in cui si nota una certa interferenza fintanto che gli assi scorreranno bene senza essere frenati dalla pressione che i supporti inferiori potrebbero esercitare sugli assi stessi.

Ricordarsi sempre di saldare per bene le parti appena piegate delle piastrine fermaassi per dar loro modo di essere resistenti agli eventuali aggiustamenti necessari. Ecco nella seconda delle foto seguenti la piastrina nella sua posizione, non ancora avvitata al telaio della cassa centrale, vista da sotto.

Siamo a buon punto; ora penseremo a montare il biellismo. Dopo aver allargato i fori dei perni di biella a 1,6 mm, come già vi ho consigliato di fare quando abbiamo saldato le bielle, e inquartato per bene gli eccentrici delle ruote, ora si tratta di filettare i fori degli eccentrici che dovranno accogliere le viti che fungeranno da perni di biella; queste viti sono quelle un po' più lunghe che hanno una piccola parte vicino alla testa cilindrica e non filettata. Qui le scuole di pensiero sono due, quindi voi seguite quella che vi sembrerà più confacente con le vostre idee sull'argomento. La prima di queste scuole di pensiero prevede la filettatura ordinaria degli eccentrici e le viti che fungeranno da perno di biella saranno poi bloccate in sede con del cianoacrilato somministrato dall'interno dell'eccentrico cioè, per spiegarsi meglio, dalla parte della punta, per capillarità il cianoacrilato sarà risucchiato sul filetto della vite e la bloccherà. La seconda di queste scuole di pensiero, invece, prevede di filettare gli eccentrici solo con la punta del maschio in modo che la vite inserita non si avviti in modo facile, bensì il suo innesto risulti più duro e resistente. Quest'ultimo è il metodo che seguo normalmente io. Bisognerà che facciate qualche prova su materiale di scarto per prendere per bene le misure di quanto dovrete entrare nel foro con il maschio per ottenere l'effetto voluto. Fate, comunque, come vi piace meglio, tutti e due i sistemi funzionano egregiamente e tutti e due permettono di rimuovere le viti in caso di bisogno.

Arrivati a questo punto dovremmo aver fatto praticamente tutto quello che era necessario; ora si tratta di mettere tutto insieme e di verificare che tutto giri senza intoppi, individuando eventuali anomalie e risolvendole per ottenere un funzionamento liscio e scorrevole. Metteremo insieme i tre carri e li proveremo su uno spezzone di binario con raggio di curvatura minimo per controllare che nulla sia di impedimento. Nel progetto di queste macchine io ho considerato che debbano potersi muovere senza problemi su raggi di curvatura di 40 cm, quindi dovrete controllare che questo corrisponda anche sul modello che state costruendo. Questa cosa la potete verificare nella foto seguente.

Dando corrente al motore con fili volanti, potremo, in questa fase, anche verificare che tutto funzioni per il meglio, poichè se per i due carri di estremità non ci sono altri vincoli che quello di inquartare al meglio i tre assi di ognuno, per il carro centrale i vincoli sono due: le bielle e gli ingranaggi. Infatti bisognerà posizionare gli ingranaggi delle ruote in modo che non forzino sulla naturale posizione che le bielle fanno assumere loro. Per ottenere questo, potrebbe essere necessario ruotare queste ruote dentate di un pochino avanti o indietro; la rotazione necessaria in questi casi è molto limitata e potrebbe ridursi a una mera frazione di dente. Nella confezione, tra le fotoincisioni, potrete trovare un attrezzo ideato allo scopo, è quello che potete vedere nella foto qui sotto.

Se tutto funziona bene, o non appena tutto si metterà a funzionare bene, bisognerà pensare alle prese di corrente e alla sitemazione del motore. Circa il motore, basta guardare la foto soprastante per capire come vada montato e come sia trattenuto in posizione, ma aggiungo ancora un minimo di istruzioni e qualche foto, affinchè il tutto sia più chiaro. Intanto dovete staccare dalle lastre i due supporti motore e piegare le codine di incastro a 45° dal lato del segno, attenzione, perchè questo è molto importante.

Poi, inserirete le due lastrine negli appositi alloggiamenti trasversali che trovate sul telaio; fate attenzione poichè sui primi esemplari è doveroso un piccolo adattamento delle codine affinchè entrino libere nelle forature. Se ci fosse qualche problema, una volta risolto, inserite i due supporti nei vani, portateli in posizione verticale e infilate nei fori rotondi grandi il motore già provvisto di vite senza fine e massa rotante, non come vedete in foto, questa serve solo ad indicarvi il sistema di montaggio. Sulla sommità dei due supporti trovate due forellini, ebbene, interponento tra di essi una molla che li tiri uno verso l'altro, avrete bloccato il motore in modo sicuro e a prova di sforzo. Semplice, pratico e smontabile anche senza attrezzi, in qualsiasi momento.

Il motore, per funzionare deve poter prendere corrente dai binari, per questo scopo utilizzeremo i due carri di estremità, quelli che io definisco normalmente avancorpi. Costruiamo questi importanti particolari assieme.

Tagliate quattro spezzoni, delle dimensioni un po' maggiori del passo dei carrelli, dal filo di bronzo fosforoso che avete trovato nella confezione del kit, oppure utilizzate delle lamelle morbide (0,15 o 0,20 mm di spessore) di ottone crudo o di bronzo fosforoso. Ora, da uno spezzone di basetta ramata, quella che si usa per fare i circuiti stampati, tagliate quattro quadratini di piccole dimensioni, come vedete nella foto seguente.

Saldate, come da foto, i fili (o le lamelle) su ogni basetta ramata. Come potete vedere nella foto qui sopra, io eseguo due incisioni parallele sulle basette ramate per impedire che la saldatura del filo (o della lamella) si estenda troppo lateralmente e pregiudichi, così, la flessibilità della lamella stessa che, grazie alle due incisioni verticali, viene trattenuta solamente al centro della sua lunghezza. Assieme alla lamella, saldate anche uno spezzone di filo elettrico morbido e sottile che dovrà portare la corrente al motore. Le basette ramate con la loro lamella andranno incollate con colla bicomponente o cianoacrilica sulla faccia interna del telaio in modo che le lamelle, o il filo, scorrano sulla faccia interna del bordino delle ruote. I fili elettrici che arrivano dalle lamelle dovranno passare attraverso la cava predisposta all'interno del telaio centrale, in posizione centrale e dovranno correre lungo il telaio degli avancorpi, passare dagli avancorpi alla cassa centrale e raggiungere finalmente il motore attraverso i fori anch'essi appositamente predisposti sul pianale della cabina centrale. Ricordate che le norme NEM prevedono che la marcia avanti deve corrispondere con la rotaia destra positiva, quindi, dopo aver fatto tutti i collegamenti necessari, provate il modello sui binari e, se necessario invertite i collegamenti al motore.

Adesso non resta che rifinire le casse con tutti gli accessori necessari, accessori che trovate ben disegnati nelle istruzioni specifiche; isolatori, sfiatatoi, mancorrenti e la cassetta centrale del tetto andranno posizionati correttamente e saldati, dove sia possibile, dall'interno. Le foto che seguono surrogheranno in modo chiaro i disegni che avete trovato nella confezione. Voglio solo precisare che il supporto isolatori che va posizionato trasversalmente sugli avancorpi della E.91.3, può essere di due forme differenti, in quanto i supporti di questi particolari possono essere o a vela piena o più sottili a forma di asta di supporto, quindi nella confezione potete trovare l'uno o l'altro indifferentemente proprio com'è stato nella realtà. Ecco le foto delle due macchine viste da entrambi i lati.

Circa i mancorrenti, io trovo che migliorino parecchio l'estetica del modello se vengono lasciati nel colore originale del metallo. La differenza la potete sperimentare controllando le due foto che seguono paragonando la prima foto in cui si vedono i mancorrenti della E91.3 dipinti in nero, come pare sia nelle foto dell'epoca, con la seconda, quella dell'EG541 in cui i mancorrenti, essendo in alpacca e non in ottone, li ho volutamente lasciati nel colore originale del metallo. é vero che noi dobbiamo essere quanto più realisti possibile nella riproduzione dei nostri modelli, ma credo anche che, se con piccoli tocchi noi riusciamo a renderli un po' più eleganti e "magici", ebbene, abbiamo l'obbligo di farlo. Nessuno può dire se in origine questi mancorrenti fossero in metallo lucido e che poi nel tempo si siano scuriti ossidandosi, risultando quasi neri nelle foto in bianco e nero delle macchine originali. Idealizzare che esse siano state un po' più belle ed eleganti, senza modificare alcunchè nell'essenza delle strutture, non fa sicuramente male a nessuno, tantomeno a noi che le amiamo così tanto...

Per completare il nostro modello ora dobbiamo solamente costruire i pantografi. Ormai mancano solo quelli. So che per molti questa potrebbe essere già una ottima motivazione per temere questa autocostruzione, ma non c'è da preoccuparsi più di tanto, ve lo garantisco e per vostra maggiore tranquillità sull'argomento, ora ne costruiremo uno insieme, l'altro sarà esattamente una copia di questo.

I due modelli in foto qui sopra, nel tempo, hanno avuto anche pantografi diversi tra di essi, i pantografi sono in continua evoluzione e cambiano continuamente per migliorare le loro prestazioni e adattarsi alle necessità delle macchine su cui sono istallati, ma non preoccupatevi, la costruzione di un tipo, sarà perfettamente di guida anche per l'altro, cambiano solo pochi dettagli secondari, per cui non abbiate inutili preoccupazioni, diamoci da fare e cominciamo subito, dando alla costruzione di questi importanti particolari tutto lo spazio che merita.

Stacchiamo quindi tutti i componenti di un pantografo dalla lastra. Per agevolarvi nella ricerca dei particolari necessari ve li faccio vedere in questa foto che segue e che li raggruppa tutti insieme.

Prendiamo confidenza iniziando con il lavoro più facile, cioè piegando le alette della base del pantografo; alette in cui poi infileremo i perni in cui gireranno i bracci inferiori del pantografo. Ripeto ancora una volta che ogni piega fatta sul metallo va immediatamente saldata per ridargli la robustezza che, diversamente, potremmo avere tolto con l'incrudimento causato dalla piega stessa. Sempre: piegare e saldare la piegatura; non lo dirò più. Ecco la foto di questa operazione. Naturalmente poi salderete alla base anche i due supportini che sorreggeranno il pistone che movimenta il vero pantografo.

Poi piegheremo i bracci inferiori del pantografo nei punti segnati, dal lato del segno. Anche questa operazione non è per niente difficile, guardatela qui sotto, prima e dopo la piega. Avevo promesso di non dirlo più, ma vi ricordo egualmente di saldare queste due pieghe subito dopo averle fatte; usate poco stagno e non chiudete i fori presenti in quelle due areee. é chiaro che dovremo preparare così anche l'altro.

Ora si tratta di fare una cosa un po' strana per molti, una cosa che, comunque, vi farà apprezzare le grandissime potenzialità della fotoincisione. Si tratta di tenere stretto con una pinza il terminale di un braccio e, con un'altra, di piegare lungo il suo asse di 90° l'occhiello terminale. Nella foto seguente potete vedere il risultato di questa operazione a confronto con il braccio prima della modifica. Ovviamente eseguiremo le stesse operazioni su tutti e due i componenti.

Fatto questo, dovremo piegare a 90°, dal lato in cui è presente il segno di piega, la riproduzione delle molle dello strisciante, in modo che la riproduzione della molla rimanga verso l'esterno; anche questa operazione va eseguita con l'ausilio di una pinzetta che tiene l'asta del pantografo e un'altra che piega la finta molla. Queste riproduzioni nel funzionamento normale, adeguatamente sagomate, saranno utili per tenere il pantografo abbassato quand'è a riposo.

Un'ultima operazione andrà fatta sulle codine che andranno a far da perno nei bracci inferiori, cioè dovremo piegare a 90° verso il basso il tratto terminale di ogni braccio. La foto più in basso spero serva a rendere chiaro quello che ho appena cercato di spiegare...

Adesso è la volta dello strisciante. Anche lo strisciante, come abbiamo fatto per ogni braccio superiore del pantografo, ha bisogno che noi ruotiamo di 90° le parti laterali, come vediamo nella prima delle due foto seguenti. Nella seconda foto, invece, vediamo la seconda delle operazioni da eseguire su questo componente. Questa seconda operazione, consiste nel piegare a 90° le due alette che serviranno a tenere lo strisciante verticale quando il pantografo è alzato.

Come ultima operazione, dobbiamo mettere in ordine anche la riproduzione del leveraggio del pistone, particolare che, al vero, trasmette la forza necessaria ad alzare il quadrilatero del pantografo. Si tratta di piegare a 90°, in asse, le due parti terminali di questo piccolo particolare. La cosa migliore da fare è quella di tenere stretto con una pinza il corpo del particolare fino a quasi la fine e prendere un'altra pinza per ruotare in asse le sole parti terminali. é un'operazione molto facile, forse è più complicata a dirsi che a farsi.

Ecco, adesso abbiamo tutti i pezzi pronti per essere montati assieme per formare, così, il nostro pantografo. Procediamo quindi con l'assemblaggio vero e proprio. Scoprirete che la parte mancante del lavoro non è particolarmente complicata e che probabilmente le cose più difficili le avete già fatte. La costruzione di un pantografo studiato così, credo che sia alla portata di tutti.

Cominceremo infilando i vari pezzi uno nell'altro partendo dal centro che, nel nostro caso, è rappresentato dallo strisciante. Nella foto sottostante potrete trovare il riscontro visivo di questa facile operazione. Un'unica raccomandazione riguarda il posizionamento delle parti inferiori del quadrilatero (quelle parti ad "U" che avete piegato e saldato in precedenza) che, una volta in posizione, devono presentare il ribassamento centrale verso l'alto. Quel ribassamento al centro serve a non far interferire il movimento del pantografo con il pistone di comando longitudinale.

Adesso dovremo prendere due spezzoni di filo da 0,5 o 0,6 mm che saranno i perni di rotazione dei due bracci inferiori, quindi li infileremo trasversalmente nei fori previsti sulla base e vicino alle due pieghe dei bracci inferiori del quadrilatero. Ecco rappresentato questo lavoro nella foto sottostante.

Una volta fatto questo proveremo il movimento in apertura e chiusura del quadrilatero. Se notiamo che in posizione di chiusura il pantografo non è perfettamente piatto, chiuso su sé stesso, correggeremo le pieghe che abbiamo precedentemente eseguito sui bracci superiori, finchè il suo funzionamento e la sua chiusura non saranno perfetti.

Quando il tutto funzionerà perfettamente ci rimane da risolvere il problema del molleggio. Se vorrete seguire il sistema che ho usato io, allora dovrete usare quel filo di bronzo fosforoso da 0,2 mm, che ho inserito nella confezione. Lo arrotolerete in modo antiorario attorno ad un perno da 0,8/1,0 mm (potete usare una piccola punta da trapano) per un numero di spire che possono essere dalle 8 alle 10.

Ora dovrete preparare le codine di queste piccole molle in modo che possano svolgere il loro lavoro una volta che sono state inserite in posizione coassiale con i perni che abbiamo infilato alla base del quadrilatero. Le codine di queste molle dovranno premere tra la base e il braccio inferiore del pantografo. Le disporrete alla destra di ognuna dei due perni di base in modo diagonale, come potete vedere nelle foto seguenti; questa disposizione permetterà al quadrilatero di rimanere centrato rispetto alla base che è di parecchio più stretta di esso.

Adesso riprendiamo in mano il meccanismo di alzata del pantografo e la riproduzione del pistone che troviamo tra le fusioni ricevute a corredo del modello. Salderemo il pistone in posizione, badando di porre le due scalfature al di sotto, poichè quelle due scalfature sono state create per lasciar libero di ruotare il traverso tra i due bracci inferiori del pantografo stesso. Trovate i passi da fare nelle foto che seguono.

Salderete quindi il meccanismo appena completato nella giusta posizione tra i due supportini che precedentemente avevate saldati alla base. Utilizzate le due foto seguenti anche per verificare la posizione e la funzionalità delle due mollette che vanno inserite coassialmente ai perni di base.

Ora che il pantografo è praticamente completato e funziona egregiamente, salderemo i due perni di rotazione, ognuno da un solo lato, quello opposto alla molla, mi raccomando, diversamente poi sarà difficilissimo smontarlo nel caso dovessimo fare questa operazione. Taglieremo quindi le parti eccedenti dei perni e prepareremo le altre fusioni che ci permetteranno di concludere questa costruzione.

Bene, salderemo ora i due supporti provvisti di isolatori alla base del pantografo, li salderemo dall'interno in modo che la saldatura non risulti visibile a modello finito. Importante sarà ricordare che il gruppo di quattro isolatori (notizia utile solo alla costruzione dell'E.91.3) andrà rivolto verso l'interno, cioè dal lato in cui è più lunga l'asta del cilindro pneumatico del pantografo. L'EG 541 prevede due gruppi di isolatori da tre elementi ciascuno, per cui per esso non ci saranno problemi di orientamento di questi particolari.

Salderemo poi le due riproduzioni delle molle sui "cornetti" dal lato esterno dei supporti; taglieremo i "cornetti" non utilizzati e le eccedenze di materiale con un trancino affilato per ottenere il tanto agognato risultato finale, che sarà quello riprodotto nella foto sottostante. Aggiungo anche la foto del pantografo chiuso che vi permette di capire come ottenere questa posizione, operando semplicemente sulle finte molle dei bracci superiori, quelle adiacenti lo strisciante, che dovrete piegare leggermente affinchè si aggancino al di sotto della barra trasversale che tiene obbligato il quadrilatero.

Non so se siete stanchi, ma con la costruzione dei pantografi e con l'abbellimento del tetto con isolatori e cavi elettrici, abbiamo finito di costruire un modello di inequivocabile bellezza che, nel passato, è stato riprodotto solo in modo artigianale da una nobile azienda di nicchia a costo molto elevato. Praticamente, ruote a parte, il vostro modello adesso dovrebbe essere simile a questo mia costruzione che risale alla prima verifica che ho fatto sulla precisione delle lastre.

Adesso lo proveremo così finito e rifiniremo ancora ogni cosa finchè riterremo che sia pronto per la verniciatura. A questo punto dovremo smontarlo pezzo per pezzo e lavare il tutto in diluente con un pennello non troppo morbido; chi avrà modo di dare una leggera sabbiatina che non pregiudichi il dettaglio del modello, lo faccia pure. Quando il modello sarà lavato e asciugato per bene potrete procedere alla verniciatura dei vari particolari rispettando i RAL specifici che, se la costruirete in versione K.P.E.V. saranno:

RAL 6008 Braungrün

RAL 8012 Rotbraun

RAL 8011 Nussbraun

RAL 3000 Signalred

RAL 9007 Grey Aluminium (Tetto in versione scura)

RAL 9006 White Aluminium (Tetto in versione chiara)

mentre se vorrete che il modello sia sia versione DRG, saranno:

RAL 6001 Emeraldgrün

RAL 9005 Tiefschwarz

RAL 3000 Signalred

RAL 9007 Grey Aluminium (Tetto in versione scura)

RAL 9006 White Aluminium (Tetto in versione chiara)

Quelli segnati qui sopra sono i numeri RAL trovati ed utilizzati da me per costruire i miei modelli; non pretendo che questi siano numeri condivisi da tutta la comunità modellistica. Ho visto in qualche forum, soprattutto in qualcuno in lingua tedesca, durante le mie ricerche, che ci sono persone molto informate anche sul colore della testa dei bulloni nel bagno delle carrozze rottamate prima della Grande Guerra; persone molto pedanti, veri maniaci che forse non hanno costruito mai niente e vogliono solo rovinare la vita a chi lo fa con fatica, sacrifici e molta pazienza; io non sono così maniaco, cerco di essere più preciso possibile, mi documento all'inverosimile e mi ritengo soddisfatto quando riesco ad ottenere una verità condivisa dalla maggior parte delle persone competenti; gli eccessi non li ho mai condivisi perchè sono certo che questi non portano al divertimento, ma sono, piuttosto, una triste patologia.

Ecco, con questo ultimo discorso generale io credo di aver terminato con l'illustrazione della costruzione di queste due macchine che io ho imparato ad amare moltissimo. Sicuramente una pagina del genere la costruirò anche per aiutare chi si accingerà a montare la E 90.5 e poi ancora la E 92.7, ma ci vuole molto tempo per creare una guida così dettagliata, quindi chiedo solo un po' di pazienza. Ritengo che una traccia come questa sia utile anche per i più esperti e che aiuti a fare quelle considerazioni che sembrano logiche e scontate a chi ha vissuto completamente la genesi del modello, ma potrebbe non essere così per chi si trova un fagotto di pezzi mai visti prima, da mettere insieme nel modo giusto e agevole.

Vi ringrazio per l'attenzione, vi saluto e vi auguro buon lavoro.

Giorgio Donzello