![]()

![]()

Come fare

Ci sono, pero’, molte parti che sono curve, con curvature e bombature strane il cui approccio deve essere completamente diverso, come abbiamo visto nella sezione della progettazione e di cui qui riprendo alcuni passi per comodita' di chi legge. Per ottenere la riproduzione di queste parti, che potrebbero identificarsi anche con la carrozzeria intera di una elettromotrice, bisogna sfruttare un’altra caratteristica fondamentale dello stirene: la termoplasticita', cioe' la sua malleabilita’ a caldo.

Qui la parte progettuale cambia; non bisogna piu’ pensare di portare sviluppi su di un piano, bensi’ bisogna pensare in tridimensionale. Per spiegare bene questo concetto, pero’, e’ bene spiegare come, con quale artificio, si ottengono le forme bombate di cui potremmo aver bisogno.

Abbiamo detto che lo stirene che e’ un materiale “termoplastico”, cioe' che ha la caratteristica di essere “malleabile” a caldo. Questo significa che, se lo scaldiamo, possiamo piegarlo, curvarlo, stirarlo, obbligarlo, cioe’, a prendere le forme che noi vogliamo e poi a mantenerle a tempo indeterminato, finche’,in altre parole, con un’altra operazione termica non si intervenga a modificarne nuovamente la forma

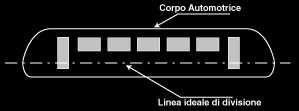

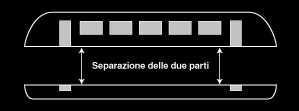

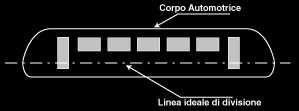

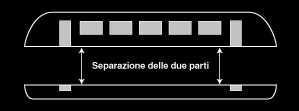

Assodato questo, pensiamo come questa caratteristica ci possa essere utile nel costruire un modello ferroviario. Pendiamo ad esempio un’automotrice che e’ una delle cose tipiche da fare con questo materiale. Se osserviamo bene la sua forma e pensiamo di dividerla idealmente in forme piu’ semplici, notiamo che si potrebbe pensare di dividerla in due meta’ secondo un piano, parallelo al terreno e passante un po’ sotto la cintura, per comodita’ di verniciatura, faremo in maniera di far coincidere questa ideale divisione con una variazione cromatica esistente sull’originale (pensiamo alle nostre automotrici o elettromotrici in castano ed isabella), in modo che saremo di molto agevolati quando arriveremo alla verniciatura e questa divisione longitudinale sara’ meno visibile, proprio grazie alla mascheratura naturale determinata dalla differenza cromatica che, inoltre, essendo ottenuta assemblando parti diverse, sara’ perfettamente nitida.

![]()

![]()

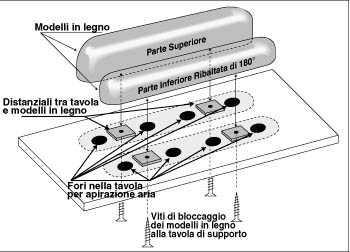

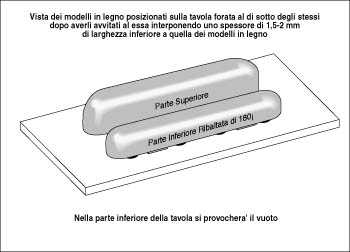

Per ottenere dal polistirolo le due meta’, i due “semigusci” come siamo soliti chiamarli, che messe insieme formeranno la carrozzeria della nostra elettromotrice, dovremo predisporre due pezzi di legno, di congrua forma, su di una tavola che portera’ dei fori al di sotto dei pezzi di legno. Questi "legni", pero’, non saranno a contatto con la tavola, bensi’ dovranno essere ad una distanza circa uguale allo spessore del polistirolo che useremo per l'operazione (una giusta misura media sara' di 2 mm sia per l'uno che per l'altro), per permettere al vuoto che sara' prodotto al di sotto della tavola stessa, di "succhiare" il polistirolo, reso morbido da una serie di resistenze elettriche che lo scaldano da vicino, che quindi aderira' perfettamente alle "forme" in legno che abbiamo avvitato alla tavola.

Questa operazione si potra' eseguire presso uno di quegli esercizi che eseguono gli imballaggi con nastro termoplastico a caldo. Ci sara' una piccola ricerca da fare in zona per trovarne uno, ma sono tantissimi, non sara' difficile; pensate a chi deve spedire cose piccole e che, per tenerle insieme, deve usare un sistema di questo tipo. Comunque, una volta trovatone uno, ci sara' utile per sempre.

Nei due disegni che seguono spero si veda bene come si devono preparare i vari componenti sulla tavola che, peraltro, dovra' avere delle dimensioni compatibili con la macchina che dovra' ospitarla; quindi il reperimento di quest'ultima si dovra' fare per tempo.

![]()

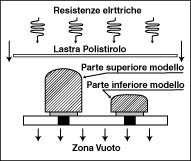

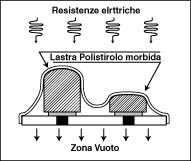

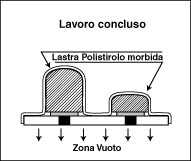

Ecco qui di seguito una semplice schematizzazione del processo di stampaggio sotto vuoto di cui parlo nel testo

![]()

![]()

Quando siamo arrivati a questo punto, in pratica abbiamo superato lo scoglio piu' duro. Ora bisognera' togliere le forme di legno dal polistirolo e, tolte queste, tagliare via tutte le parti di polistirolo che non ci servono, dapprima in maniera grossolana, poi, dopo aver segnato con la matita le giuste dimensioni attribuite ai due semigusci, si tagliera' in modo piu' preciso lungo le segnature.

Da qui comincia la parte piu' bella e piacevole del lavoro, perche' solo da qui si comincera' a vedere il nostro modello "crescere" e prendere forma. Si dovranno segnare i finestrini, le porte, i centri dei respingenti e dei fanali e tutto cio' che serve. Dopo averli segnati c'e' il piccolo inghippo che bisognera' forare questi spazi, facendolo quanto meglio si potra' e badando che siano tutti perfettamente in linea. Io usavo la tecnica di fare un bel foro al centro di ogni finestrino, poi, partendo da questo foro, tagliavo con il cutter o con un seghetto fino ad ogni spigolo del finestrino stesso; altra incisione esattamente, proprio sul segno con una riga metallica di aiuto, sui quattro lati del finestrino fino a meta' spessore circa ed infine, come si fa per rompere il filo di ferro, piegando avanti ed indietro toglievo ognuno dei quattro triangoli in cui era stata suddivisa la superficie del finestrino. E' un po' ripetitivo, ma , man mano che si procede, si vede il risultato e si acquista voglia di finire.