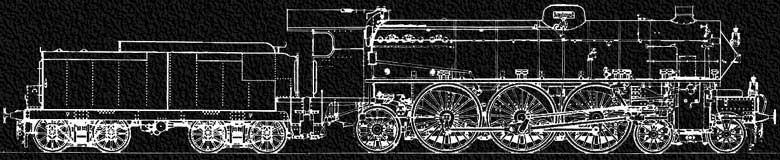

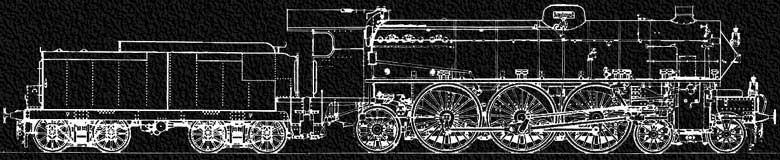

ovvero la mia partecipazione passo-passo con la locomotiva Gr. 690 FS in scala N (1:160)

Venerdi' 13 Agosto 5 ore

Questa e' una mia rarissima giornata libera di questo periodo,

ovviamente non c'e' solo la 690 nelle cose che devo fare, comunque

la devo spendere bene ed avvantaggiarmi quanto piu' posso. Ho

quindi completato il corpo del gruppo cilindri, rifinendolo con

carta vetrata finissima in modo da dargli una superficie molto

liscia, quasi speculare. Il lavoro successivo e' stato quello

di fare i fori di riferimento per la riproduzione dei cilindri

che sporgono sia davanti che dietro dal corpo vero e proprio.

E' molto comodo, per centrare questi particolari, utilizzare un

foro eseguito nella giusta posizione; e' sufficiente tornire il

particolare lasciando una codina di diametro appena inferiore

al foro ed il gioco e' fatto. Ho posizionato uno dei pezzettini

con la codina verso l'alto affinche' sia visibile questo particolare,

e' quello in alto a dx. Ecco qui sotto le due fasi della lavorazione

in sequenza, ovviamente i pezzetti torniti sono solo appoggiati

e neanche tutti definitivi, ma danno bene l'idea del risultato

che, mi pare, cominci a risultare onorevole.

Amo cambiare spesso tipo di lavoro, questo mi distrae e mi restituisce l'idea che questo e' soprattutto un hobby. Non voglio, anche se a volte succede, che io debba essere costretto a continuare con un lavoro che, in quel momento, non mi piace fare o non ne ho la voglia. Quindi sono passato a comporre le due traverse dei carrelli dl tender. Queste, come molte altre parti della "690", sono costituite da un pacco di lamierini fotoincisi di forma diversa che, saldati assieme, danno il risultato che si puo' vedere fotografato qui sotto. Questo e' il sistema piu' veloce e piu' pratico per ottenere forme compatte, ma elaborate.

A questo punto della costruzione sarebbe indispensabile poter usufruire degli assi con le giuste ruote, bisogna cominciare ad allineare la macchina, portare macchina e tender allo stesso livello di altezza, bisogna cominciare a pensare al biellismo e via dicendo; insomma ora le ruote cominciano a diventare indispensabili ed io non le ho. Cosi', questa sera, un po' arrabbiato e un po' preoccupato per questo fatto, ho cominciato a costruirmi quello che e' il surrogato delle ruote, cioe' dei dischi con bordino delle varie dimensioni, al fine di poter andare avanti con la costruzione. E' un lavoro odioso solo perche' le ruote da fare sono tante e devo cambiare tre utensili e due punte per fare ognuna di esse, ma e' indispensabile, quindi, con o senza mugugni, bisognava averle. Ne ho fatto dieci, quasi tutte le ruote della macchina (che sono dodici, sei motrici, quattro portanti del carrello anteriore e due del bissel posteriore), mi mancano ancora le due del bissel e le otto del tender, dopodiche' posso arrivare fino alla fine della costruzione anche senza quelle titolari e aspettare con una certa tranquillita' che la gente finisca le ferie e le aziende riaprano i battenti, per pensare anche a quelle.

Sabato 14 Agosto 5 ore

Ho continuato con l'operazione ruote fino al completamento di

quelle mancanti. Poi ho cominciato a calettare gli assi sulla

meta' di esse; l'altra meta' dovro' isolarla all'asse in modo

che non ci sia continuita' elettrica tra le due ruote. Questo

sara' molto agevole ora che le ruote sono dei dischi pieni, ma

quando tocchera' alle ruote vere, quelle che saranno il modello

delle ruote della locomotiva (una delle prime foto di pag. 1),

sara' molto diverso, perche', se per le ruote motrici che hanno

un grosso centro ruota potra' continuare a risultare relativamente

semplice, per le esili ruote portanti, che invece hanno un "cuore"

molto piccolo, sara' sicuramente abbastanza complesso. Comunque

questi sono problemi ancora abbastanza lontani, perlomeno finche'

il mondo e' in ferie. Intanto, questo e' il sunto della mia giornata

di lavoro, giornata noiosa e difficile per la ripetitivita' del

lavoro svolto, ma importantissima per il proseguio della costruzione.

Domenica 15 Agosto 4 ore

Sono andato avanti ancora con le ruote. Nella speranza di accellerare

il lavoro, mi sono costruito una dima a spessore che sperimentero'

se mi permettera' di finire in breve tempo queste che sto facendo,

e quindi, anche quelle "titolari". Un lavoro di fresa che mi tiene

i perni ortogonali alle facce delle ruote durante l'incollaggio,

in una posizione obbligata che deve per forza tenere le facce

equidistanti ed il perno esattamente a 90°, poi, una leggera ricentrata

al tornio per eliminare le possibili lievi imperfezioni, ridara'

loro un rotolamento perfetto. Ho lavorato a questa progetto tutto

il pomeriggio, un po' perche' ho dovuto adattarmi la fresa a questo

lavoro, un po' perche' l'unica lama da 1 mm di spessore che possiedo

ha un foro piu' largo dell'unico porta lame che ho, quindi ho

dovuto creare al tornio un anello di raccordo, e un po' perche'

la prima che ho fatto aveva giochi nelle cave per me inammissibili,

a causa di un leggero, ma decisivo, disallineamento della lama

da 1,5 che, non ruotando perfettamente in piano, ha prodotto le

tre cave di sua competenza un po' piu' larghe. Beh, ora e' fatta,

mi costa un sacco di tempo e spero ardentemente che serva all'uso

per cui l'ho pensata.

Lunedi' 16 Agosto 3 ore

Beh, che dire, una mattinata ricca di delusioni. Il mio attrezzo

fatto ieri con tante speranze ha dimostrato grossi limiti proprio

laddove non me li aspettavo; poi anche la tornitura delle ruote,

che comunque sono riuscito a fare nonostante i limiti citati dell'attrezzo,

e' stata un fallimento poiche' il collante che tiene legate le

ruote ai perni, anche per l'esiguita' del diametro degli assi,

non si e' dimostrato molto tenece e, pur con passate minime non

ha impedito lo scalettamento delle ruote. Non se ne e' salvata

una tra quelle che ho provato a fare. Questi sono i momenti in

cui e' normale che venga la voglia di buttar via tutto ed interessarsi

ad altro. Invece e' proprio qui che bisogna essere tenaci e accettare

che il metodo usato era sbagliato e bisogna pensarne un altro.

Ogni cosa si puo' fare in diecimila modi diversi, alcuni sbagliati

ed alcuni giusti, alcuni complicati, altri, invece, raggiungibili

con la propria attrezzatura; si tratta solo di farsi venire in

mente uno dei modi giusti. Io ne ho gia' pensato alcuni, ma tutti

troppo elaborati e difficili da attuare con i miei mezzi; pero'

sono certo che prima o poi mi verra' l'idea giusta. Per staccare

la mente da questi problemi contingenti, quindi, mi sono messo

al computer e ho disegnato quei particolari che non avevo ancora

disegnato, non rendendomi conto, allora, che il tempo fugge e

quello rimasto e' poco e ora bisogna accellerare. Tra le altre

cose, mi sono ridisegnato anche le ruote con nuovi parametri dimensionali

e in numero sufficiente per poterle fare da me nel caso la fusione

non potesse venirmi in soccorso, solo per poter essere autosufficiente

in caso di bisogno, non si sa mai, meglio prevenire che curare.

Martedi' 17 Agosto 6 ore

Ho continuato a disegnare per circa un'oretta le cose che ancora

mancavano, tutti dettagli, niente di significativo, a parte le

guide della testa a croce che sono significativissime, ma nella

lastra "definitiva", quella che sto usando ora, a causa dei testimoni

che erano inavvertitamente rimasti sotto al livello di tranciatura,

sono andate perse. In mattinata, l'idea che forse mi permette

di risolvere in modo semplice il problema ruote, l'ho avuta, quindi

sono passato alla fase di verifica teorica della sua bonta'. Questo

nuovo approccio al problema mi permette di usare un paio delle

cave gia' fatte sulla mia dima iniziale, una cava da 1,5 mm e

una da 1 mm. Se la cosa funziona, me ne restano altre per migliorare

la precisione, questo nel caso la teoria fosse giusta e la messa

in pratica deficitaria. Se tutto andasse bene al primo tentativo,

tanto meglio. Questa sera vedremo cosa succede.

Rieccomi all'opera. Come avviene quasi sempre quando si desidera

fermamente una cosa, l'idea, una volta messa in pratica, e' stata

vincente oltreche' semplice e relativamente veloce nella sua esecuzione;

in pratica ho "attrezzato" la dima che avevo fatto, di una vite

perpendicolare che andasse a bloccare l'asse della costruenda

ruota, sul fondo della cava che, essendo costruita alla fresa

e' da ritenersi perfettamente ortogonale alle facce della dima

stessa. Cosi' ho risolto uno dei limiti mostrati dalla dima in

versione iniziale che era, appunto, quello di non garantire in

maniera assoluta che l'asse stesse ben appoggiato sul fondo della

cava, causando qualche oscillazione durante il rotolamento successivo

di prova. Poi, usando una ruota di scarto, infilata in un asse

provvisorio a sua volta bloccato con la vite di fissaggio, ho

forato in maniera non passante i punti in cui avrebbero dovuto

trovarsi i perni di manovella, badando che fossero ruotati di

90 gradi l'uno rispetto all'altro, con la ruota di destra in anticipo

rispetto a quella di sinistra come d'uopo. Questo fatto, quindi,

mi permette di incollare le ruote sull'asse gia' inquartate, con

errori assolutamente minimi (ho calcolato che i leggeri, inevitabili,

giochi, stanno dentro ai 2 decimi di grado). Alla fine delle modifiche,

ho fresato di qualche decimo la parte centrale della superficie

che sta sotto alla ruota in costruzione, eliminando un altro aspetto

negativo che era quello di far incollare la faccia interna della

ruota alla superficie della dima, rendendo pressoche' impossibile

toglierla senza massacrare le ruote appena incollate. Adesso il

perimetro delle ruote poggia egualmente su di un piano perfetto,

ma la parte centrale, quella vicino all'asse, da cui poteva trafilare

della colla in esubero, ora non puo' piu' incollarsi alla dima,

perche' ne dista circa mezzo millimetro.

Per fare una sala completa, quindi, blocco l'asse gia' tagliato a misura sul fondo della cava, poi riempio per bene di colla il foro centrale della ruota da montare, infine, badando di allineare perfettamente il foro del perno di biella con il foro predisposto sotto di esso, per mezzo di un tondo di misura, infilo la ruota nell'asse e tengo premuto il tutto per il tempo necessario all'indurimento della colla. Ovviamente dall'altro lato, la ruota gia' calettata dovra' anch'essa essere mantenuta in posizione inquartata con lo stesso sistema del pernino che, attraverando la ruota in posizione perno di biella, va a infilarsi nel foro cieco dell'altra faccia. Come dicevo le idee belle sono anche semplici e piu' semplice di cosi' credo che non si possa fare nulla per questo scopo; l'unico handicap e' quello che, per avere la certezza che l'inquaratamento sia uguale per tutti e tre gli assi accoppiati, bisogna costruirli tutti su di un'unica dima, quindi i tempi sono lunghi per il fatto che bisogna essere certi che la colla abbia fatto presa e sia solida prima di toglierla dalla sua posizione obbligata e passare quindi alla ruota successiva. Piano, piano, usando le ruote che avevo tornito dall'ottone pieno, ho montato vari assi, le tre sale accoppiate e le due del carrello anteriore, ottenendo un perfetto risultato sia di isolamento elettrico che di centraggio. Il risultato e' quello che potete vedere qui sotto illustrato.

Mercoledi' 18 Agosto 3 ore

Vedendo positivamente il risultato delle modifiche alla dima per

le ruote motrici, effettuate ieri, oggi ho apportato le medesime

modifiche anche per il montaggio delle ruote portanti. Queste

utilizzano la cava da 1 mm, invece che da 1,5 come quelle motrici,

quindi e' stato necessario approntare anche una cava da 1 mm con

le stesse caratteristiche migliorative di quella da 1,5 mm, con

il vantaggio che queste ruote, non dovendo essere inquartate,

non sono stati necessari i forellini ciechi, indispensabili, invece,

per le altre. Essendo la cava da 1 mm, ho optato per una vite

di fissaggio da 3 mm, invece che da 4 mm come avevo fatto per

la sede delle ruote motrici, anche lo scavo fatto di fresa risulta

parecchio piu' piccolo, essendo molto minore il diametro di queste

ruotine e dovendo anch'esse poggiare in piano sul loro perimetro.

Una volta che mi e' sembrato tutto a posto, ho cominciato a incollare le ruote ancora mancanti, fino ad un certo punto, poi, essendo molto tardi, ho smesso e domani mattina continuero' con questo lavoro da certosino.

Giovedi' 19 Agosto 7 ore

Ho notato che la seconda modifica alla dima, com' era nell'ordine

delle cose, non era proprio quel che ci voleva, aveva il difetto

che la cava anti-incollaggio era troppo ampia e non ben centrata,

tanto che la ruotina, da un lato, non poggiava bene sul piano

della circonferenza e questo poteva causare un non perfetto rotolamento.

Quindi, come era previsto che potesse succedere, ho modificato

questo appoggio usando un'altra cava da 1 mm, questa volta operando

uno scasso piu' piccolo. Ecco la nuova modifica fotografata qui

sotto; e' quella con la vite gia' pronta.

Fatto questo e verificato che il problema fosse proprio li', ho terminato di costruire le sale mancanti, ora, sotto questo aspetto e solo provvisoriamente, sono a posto sia la macchina che il tender. Ho dovuto scalettarne e rifarne una, perche', stranamente, il suo rotolamento non era dei piu' precisi, probabilmente dovuto ad una non corretta estrazione dalla dima, ho dovuto anche trovare un sistema diverso per la sala del bissel posteriore della macchina a causa del fatto che per questa sala, unica tra le tante, avevo deciso per un diverso sistema di bloccaggio; forse qui posso migliorare ancora un po' il progetto iniziale e realizzare questo bissel in due parti, anziche' in una sola com'e' adesso, ma non e' un grosso problema, e' un dettaglio marginale che puo' essere risolto inserendo la modifica nella nuova lastra delle ruote che e' quasi pronta per partire. Ecco qui sotto il frutto del lavoro di questa mattina.

Nel montare provvisoriamente i carrelli del tender mi sono accorto

di un nuovo problema che mi era sfuggito finora perche' non avevo

le ruote e, quindi, certe prove le avevo demandate a quando le

avessi avute; le travi dei carrelli del tender sono corte, di

poco, ma sono corte. Ecco un'altra cosa da inserire nella lastra

di salvataggio. probabilmente quando le ho disegnate avro' pensato

a ruote piu' sottili, ma mancano due o tre decimi per parte e

vanno rifatte giuste a misura. Mi secca molto per questo fatto,

perche' avere i carrelli del tender montati sarebbe utilissimo

in questa fase per allineare le altezze di macchina e tender;

dovro' costruirmi un surrogato di trave per ottemperare a questa

momentanea esigenza. Questo e' tempo veramente buttato!

Una volta rientrato, anche se ne avevo ben poca voglia, sono partito

con la costruzione delle due travi provvisorie per allestire i

carrelli del tender. Un lavoro da scottarsi le dita perche' non

c'e' al mondo attrezzo migliore che le nostre mani per tenere

insieme i due fianchi, i due assi e la trave, tutti insieme e

in posizione ottimale. Comunque un lavoretto facile; eccoli qua

sotto; ora posso misurare e tornire i perni che inglobano anche

gli spessori utili a tenere al giusto livello il telaio e quindi

la cassa del tender.

Prese le dovute misure, ho costruito al tornio i due perni, li ho filettati da M 1,4 sul lato superiore e li ho avvitati in quei due dadini che avevo saldato in posizione interna parecchio tempo fa, quando era ancora in costruzione la cassa del tender (ho guardato, era Martedi' 10 Agosto). Quando si lavora seguendo un progetto, e' bello verificare come tutte le cose si fondono l'una nell'altra come sotto una regia nascosta; questo e' gratificante, pero', solo quando ci si avvicina alla conclusione del lavoro, perche', fino ad allora, si lavora senza vedere il concatenamento tra le cose e si puo' trarre soddisfazione solo nel realizzare bene ogni particolare. Ecco i pernini montati, la parte visibile dall'esterno non e' altro che un cilindro da 1 mm di diametro, alto 3,6 mm, con l'ultimo millimetro ridotto a 0,6 mm perche' qui ci saldero' una apposita rondellina che avra' il solo scopo di evitare che il carrello si sfili alzando il tender per la cassa.

Una volta resisi disponibili i perni, come si puo' resistere a montare i carrelli? Infatti in una frazione di secondo ecco qui i carrelli montati.

Come non essere soddisfatti di fronte a cio'? Ovviamente sono

solo infilati senza alcuna regolazione; si puo' notare una leggerissima

differenza tra la fuga lasciata dal carrello anteriore e quello

posteriore rispetto al longherone del telaio del tender, ma, ho

guardato, e' determinata solo dalla differenza esistente sulle

battute delle traverse provvisorie e fatte in superfretta e non

sara' piu' esistente con le traverse fotoincise. Bene, me lo sono

guardato e riguardato per capire dove ci fosse bisogno di intervenire,

ma direi che fondamentalmente e' di sana e robusta costituzione.

Il passo successivo doveva essere l'allineamento tra macchina

e tender. Per fare questo non mi sono fidato di poggiare i due

componenti su di un piano, ho utilizzato uno spezzoncino di binario,

perche' l'altezza dei bordini e' diversa tra ruote motrici e ruote

portanti. Quelle motrici, avvantaggiate dal peso notevole che

grava su di loro, hanno un bordino piu' ridotto in altezza, rispetto

a quelle portanti che possono usufruire di pressioni sul binario

piu' ridotte. Il dotare le ruote motrici di un bordino un po'

piu' ridoto, poi, serve anche a non penalizzare troppo il diametro

di queste ruote, con effetti estetici sicuramente discutibili;

quindi la verita' emerge solo confrontando macchina e tender che

poggiano sulle superfici di rotolamento delle ruote, ignorando

i bordini. Le parti che mi inetressavano di piu' erano il pavimento

della cabina di guida e il pavimento della zona anteriore del

tender, quella dove il fuochista va a prendere il carbone. Questi

due pavimenti devono essere esattamente allo stesso livello, anzi,

devono essere allo stesso livello a tender carico delle scorte

di acqua e di carbone, ma, nel caso mio, che intendo presentare

il tender vuoto, si dovrebbe notare, pur nella scala N, una leggera

prevalenza del piano anteriore del tender rispetto al pavimento

della cabina. E' inutile dire con quale ansia ho posizionato i

due elementi sulle rotaie ... per essere sicuro di non avere posizioni

inclinate della macchina ho perfino bilanciato il peso della cabina

di guida con il corpo del gruppo cilindri.

Risultato perfetto!!! Tutto e' andato alla perfezione, comunque

questo risultato dimostra come, quando si segue scrupolosamente

un progetto fatto bene, non si abbiano sorprese. E' sempre possibile

che una cosa venga saldata un po' piu' in qua o piu' in la', ma

per evitare questo bisogna crearsi dei riferimenti, o, meglio

ancora, degli incastri. Io seguo da moltissimo tempo questa maniera

di fare e devo dire che, cosi', non si hanno mai sorprese, a meno

di non aver sbagliato qualcosa in sede di progetto ... e questo

puo' accadere ... di qui la mia ansia di saprere. Adesso che so,

voglio condividere con voi la gioia di veder verificato ogni passo

dei miei disegni, fatti in tanti mesi, in cui ero certo di aver

tenuto conto di tutto, anche dello spessore di ogni piega e di

quant'altro possa portare difetti. Ecco qui sotto fotografato

il motivo di tanta gioia.

Venerdi' 20 Agosto 2 ore

Guardavo ora la foto qui sopra fatta ieri sera, ovviamente nitida

e grande, e pensavo a quanto diverso sia l'aspetto solo con l'apporto

delle ruote piene invece che a raggi. Sembra quasi materiale americano,

che strano effetto, vero? Bene, ho ripreso posizione davanti ai

miei pezzetti di metallo abbastanza tardi per poter fare molte

cose. Cosi' capendo bene che non avrei potuto essere molto produttivo,

oggi, ho seguito la strada dei particolari. Ho guardato per bene

tutto, mi sono soffermato sul gruppo cilindri che presto diverra'

protagonista e ho saldato due delle riproduzioni dei veri cilindri

sul corpo, poi mi sono reso conto che una era saldata storta e

l'ho dissaldata. Ho saldato la colonnina dell'apertura dell'acqua

del tender che era rimasta appoggiata e basta per tutto questo

tempo, con il rischio anche di perderla, viste le sue minime dimensioni.

Ho cominciato e staccare i pezzi di mezzo biellismo e ne ho saldatie

tre coppie per vedere l'effetto che faceva. Ho cercato senza successo

l'abbozzo di fanale a petrolio che avevo iniziato, perche' anche

quello presto deve essere completato per darmi delle serie indicazioni

sul come dovro' procedere per fare i due che mi servono. Ho guardato

un po' tutto, insomma ed ho anche fatto quattro conti sui giorni

che mi restano per lavorare e su quante cose devo ancora fare

:((( Credo che non faro' piu' conti del genere perche' ne esce

che mi servirebbero almeno 15 giorni in piu' di quelli ragionevolmente

disponibili per questa cosa. Percio' ho deciso che andro' avanti

finche' non sara' arrivato l'ultimo giorno, poi prendero' le cianfrusaglie

e le portero' egualmente a Novegro, perche', anche se non finita,

credo che sia una cosina che merita egualmente di essere vista.

Senza affanni, tentero' di fare quanto piu' posso nel tempo che

mi resta, ma senza rovinarmi l'esistenza come e' gia' successo

due anni fa con il 343. E' una mia persecuzione quella di essere

sempre in ritardo con le cose che amo di piu' perche' le altre

hanno sempre la precedenza.

Sabato 21 Agosto 6 ore e 1/2

Ieri sera mi ero guardato tutto quel che mancava ancora, ed era

emerso che le cose mancanti erano veramente parecchie; tra quelle,

mi sono sentito male al pensiero che dovevo ancora pensare al

biellismo (oltre che alle ruote) e poi dovevo montare i microscopici

oliatori. Ho pensato che, per oggi, era meglio se mi toglievo

quest'ultimo pensiero, quindi, armato di santa pazienza, li ho

montati tutti, meno i due doppi che si trovano all'estremita'

inferiore del forno, perche' li' dovro' lavorarci ancora e non

avrei voluto doverli rovinare inavvertitamente, tanto, ora sono

solo due da montare. Eccoli qua sotto pavoneggiarsi subito sopra

al praticabile.

Poi, per avvicinarmi in modo quasi indolore al biellismo, sono passato alla saldatura dei cilindri gia' torniti al corpo del gruppo cilindri ed anche questo e' stato un bel lavoro che mi sono tolto dai pensieri. Adesso e' sufficiente un altro po' di raschietto per togliere qualche residuo di stagno in eccesso e un po' di carta fine per completarne la faccia anteriore; a breve tocchera' lo stesso servizio anche a quella posteriore.

Al rientro dal lavoro, pero' a ora molto tarda, ho ripreso in mano ancora il capitolo "particolari". In questo capitolo molte sono le cose da fare, basta avere voglia e tempo. Questa sera mi sono dedicato alle valvole di ammissione dell'acqua della caldaia. In H0 non ci sono problemi ho a disposizione un numero indefinito di queste valvole ricavate dalla fusione a cera persa, e sono belle e pronte, basta montarle, ma in N dovevo proprio farmele, non c'e' nulla a cui si possa attingere per risparmiare un po' di tempo. Sono tanto piccole che non vi dico e le ho realizzate mettendo insieme minimi pezzettini da perdere la vista, quella poca che mi e' rimasta. Ho usato due pezzettini di tubo di rame da 1 mm, ognuno dei due spianato da un lato, un chiodino tirato con il dischetto per realizzare il volantino di comando e una rondellina, realizzata a mano, per simulare la flangia di raccordo con il tubo di carico, che proviene dal tender. Il tutto, incredibilmente, mi e' costato 3 ore e mezza di lavoro, includendo anche il tempo perso a cercare quello che perdevo perche' saltava via. Al di la' del tempo, pero', sono soddisfatto perche' sono cose molto caratterizzanti delle nostre loco a vapore ed anche perche' sono riuscito a ferle abbastanza piccole da essere pressoche' realistiche. E' sempre difficilissimo fare il "troppo piccolo", soprattutto se si compone di vari elementi che bisogna mettere insieme in maniera stabile. Ecco qui sotto fotografato il riassunto della mia serata, ehm, nottata.

Domenica 22 Agosto 5 ore

Sono riuscito a ritagliare un po' di tempo anche oggi per andare

avanti con la mia 690. Mi sono messo subito a regolare ogni cosa

perche' stia insieme al resto; in pratica ho eseguito un gran

lavoro di aggiustaggio che ha portato a poter mettere tutti i

pezzi insieme, perfettamente inseriti, senza laschi, in modo che

poi, quando le viti di fissaggio faranno il loro lavoro, non ci

sia nulla in tensione. Come previsto fin dall'inizio di questo

progetto, ho tagliato in modo curvilineo, seguendo l'ingombro

della ruota, ma rasente ad essa, un po' della parte bassa del

forno a causa dello spessore, decisamente fuori scala, delle ruote.

In effetti il forno della vera "690" si incastra perfettamente

dentro allo scartamento dell'ultimo asse accoppiato, con pochissimo

margine, ma con le ruote vere molto piu' sottili di quelle in

scala e con una possibilita' di scorrimento trasversale delle

stesse molto ridotto, al vero, cose assolutamente impossibili

per la scala "N", per cui ho dato al forno la stessa forma trapezoidale,

in modo che l'occhio fosse appagato, ma ho anche permesso alla

ruota motrice del terzo asse di traslare liberamente. Penso che

sia il compromesso di minor penalizzazione estetica per questa

macchina. Poi sono passato al gruppo cilindri e l'ho "aggiustato"

affinche' trovi la sua sistemazione in modo naturale, accogliendo

la caldaia e aiutandola a stare in linea con il telaio, grazie

alla sua culla che ora e' alla giusta altezza per assolvere questo

compito. Successivamente ho aggiustato anche un po' la zona del

telaio al livello del carrello portante anteriore, perche' era

troppo giusto e la macchina avrebbe avuto troppo poco gioco per

seguire eventuali avallamenti e scabrosita' del piano del ferro.

Ho appoggiato i componenti della macchina per verifica e, adesso,

le cose si trovano a questo punto.

Fatto cio', mi sono scansionato il disegno del compressore Westinghouse a due stadi di pressione, me lo sono portato in scala N e poi l'ho stampato 10 volte piu' grande per avere un minimo di dettaglio visibile ad occhio nudo e la possibilita' di prendere le misure comodamente con un minimo margine di errore e, su quello stesso foglio ho cominciato a prendere misure, notando subito, come se fosse una novita' in scala N, che in tutto e' alto appena 10 mm e il suo diametro massimo e' di 2,2 mm. Ci vorrebbe una squadra di gnomi al proprio sevizio per queste cose! Il problema maggiore di questa realizzazione sono le alettature dei due compressori, di spessore veramente esiguo, quindi bisognera' che mi costruisca un attrezzo apposito. Al momento devo cessare l'attivita' modellistica perche' il lavoro mi chiama; vedremo questa sera se potro' continuare con questa importante pompa.

In effetti, rientrato, mi sono messo al lavoro per costruirmi un attrezzo che mi permettesse di ricreare sul modello quelle alettature fitte e poco profonde dell'originale. Devo dire che ci ho lavorato per un bel po', ma alla fine ne e' uscito cio' che vedete qui sotto. Non e' altro che un pezzo di ferro, a cui ho praticato un taglio longitudinale (questo e' il motivo del molto tempo per eseguirlo) in cui ho infilato una vecchia lama di seghetto rotto lavorata in punta a mo' di utensile, comunque e' pur sempre di buon acciaio e l'ottone e' morbido. Non che andasse bene cosi' come lo vedete, naturalmente, sarebbe stato troppo bello; naturalmente ho dovuto ridurre la larghezza di taglio fino a portarla a 0,20 mm. Ho fatto alcune prove su un tondino preso nel mandrino e poi ho provato a realizzare una pompa, tanto per capire dove stavano i problemi.

Ho provato varie spaziature tra le cave e varie profondita'; mi viene un po' di rabbia perche' se avessi continuato con la prima regolazione, ora avrei il mio corpo pompa gia' fatto, invece, pur piacendomi come veniva il pompante piccolo, ho voluto cercar di fare meglio ancora sul grande e cosi' ho scoperto che quello era il compromesso migliore e tutti gli altri provati danno risultati di piu' scarso pregio. Vabbe', domani verra' fuori una pompa bellissima, consoliamoci cosi'.

Lunedi' 23 Agosto 2 ore

Pur essendo decisamente tardino per fare cose di un certo impegno,

il fare la definitiva pompa Westinghouse a due stadi mi prendeva

troppo e mi sono buttato immediatamente sulla sua costruzione.

Chiaramente avevo gia' pensato in precedenza come affrontare il

problema; dovevo innanzittutto creare il look esterno al tornio,

in parte anche con l'attrezzo che mi ero costruito per fare l'alettatura

e poi forare dal basso verso l'alto, fermandomi appena poco oltre

la parte cava dove e' visibile il pistone, circa 6,3 mm. Il disegno

che mi ero stampato, oggi mi e' stato particolarmente prezioso.

In questo foro avrei successivamente infilato un tubicino da 1

mm fino all'inizio della parte cava ed infine un tondino da 0,5

che attraversando tutto il tubicino, sarebbe risultato visibile

solo nel tratto della parte cava, Un progettino semplice se non

fosse che la pompa misura circa 10 mm per 2,2. Alla fine devo

dire che mi sono sentito orgoglioso di me stesso, perche' in circa

due orette di lavoro ne e' uscita una pompa assolutamente somigliante

a quella vera e in perfetta scala. Penso di aver fatto un piccolo

capolavoro. Ecco qui sotto le due fasi, iniziale e finale, della

lavorata di oggi, mi manca ancora pochissimo e poi la pompa puo'

essere montata sulla macchina.

Guardo l'orologio, sono quasi le due ... come quasi sempre in

questo periodo. Non posso continuare cosi'.

Martedi' 24 Agosto 3 ore e 1/2

Appena rimessomi al lavoro, non potevo non continuare con la mia

beneamata pompa Westinghouse. Innanzittutto ho creato il distributore

che la pompa presenta sulla sua sommita', un accrocchio di 0,7

x 0,7 x 2 mm quasi difficile anche da maneggiare, su cui, davanti,

ho inciso una croce con il dischetto da 0,2 mm. Questa croce,

in verita', andrebbe in rilievo e non sarebbe stato difficile

realizzarla cosi', ma e' stato solo un problema di tempo a consigliarmi

la strada piu' semplice, perche', altrimenti, avrei dovuto fare

un punzone delle misure volute con la croce scavata, punzonare

quindi un metallo morbido come l'ottone cotto e ricavare la croce

in rilievo, poi eliminare il superfluo ed incollare o saldare

questo pezzettino invisibile sul fronte del distributore. Sicuro

che nessuno notera' mai neanche che li' ci sia una croce, ho deciso

per disegnare suddetta croce scavandola direttamente sul fronte

del microdistributore. Il lavoro successivo e' stato quello di

saldare quest'ultimo pezzettino al suo posto e poi quello di saldare

la pompa sul fianco della macchina. Il lavoro finito si presenta

cosi':

Soddisfatto per il risultato della pompa, mi sono messo a costruire il carrello anteriore. Si', lo so, in qualche foto precedente lo si vede gia' fatto, ma quella era solo una "controfigura", per meglio dire una prova che avevo fatto, alla meglio e molto velocemente, molto tempo fa, solo per capire se la tecnica ipotizzata per la sua costruzione era valida e percorribile o se, invece, fossero sorti dei problemi. Non aveva una grande pulizia esecutiva, come invece deve avere il carrello titolare di questa macchina, era solo un'altra "prova di fattibilita'" tra le varie che avevo fatto. Quest'ultimo carrello, invece, conscio di essere lui ad andare a Novegro, non ha opposto alcuna resistenza e si e' lasciato fare docilmente. Questo e' anche l'effetto dell'esperienza maturata con il primo che, allora, avevo saldato dal di sopra, mentre questo, dal di sotto; tutta un'altra cosa. Anche stasera si sono fatte quasi le due... evidentemente e' il mio destino...

Mercoledi' 25 Agosto 4 ore e 1/2

Credo che, se mai riusciro' a finirla, 'sta benedetta locomotiva,

posso veramente dire di aver sconfitto ogni evento. Ultimo colpo

di scena: riprovo la cascata di ingranaggi perche' ormai e' l'ora

di chiuderla nella macchina, dopo parecchi giorni che era parcheggiata

sul banco, e questa non funziona piu'. Ma chi e' che sta volendo

che non vada avanti questo lavoro? Quando l'avevo lasciata era

perfettamente funzionante, liscia, silenziosissima, perfetta,

insomma, e oggi non va piu'. Da fuori non si riusciva a capire

cose le fosse successo, anche se in cuor mio immaginavo quale

ne fosse la causa. Ho dovuto smontarla completamente (praticamente

distruggerla) per scoprire, come immaginavo, che un altro ingranaggio

si era aperto. Presentava una cricca tra due denti e questi erano

di un niente piu' larghi degli altri. Ovviamente un modulo 0,3

non puo' funzionare in quelle condizioni. Ho ritagliato un altro

ingranaggio da 13 denti e mi sono rimesso al lavoro. Ho ricostruito

nuovamente la scatolina di ingranaggi con la seconda che avevo

di scorta. Evidentemente mi sono imbattuto in una serie di ingranaggi

in un ottone talmente crudo che non me ne e' mai capitato di simile

e che, assieme al minimo spessore esistente tra il foro e la base

del dente (ingranaggi piccoli - modulo piccolo), sono di una fragilita'

unica. Ovviamente questa volta non ho neanche pensato di calettarlo,

ma l'ho semplicemente incollato sul suo perno con colla cianoacrilica,

anche se poi mi e' venuto in mente che avevo della Loctite per

perni coassiali che sarebbe stata piu' affidabile per questo scopo,

beh, speriamo bene. Gia' che c'ero, ho anche creato una protezione

ad uno degli ingranaggi per obbligarlo a lavorare in posizione

corretta.

Riavuta a disposizione la trasmissione, indispensabile strumento

per poter continuare il lavoro e chiudere la macchina saldando

caldaia e cabina assieme, per i motivi che abbiamo visto molti

giorni or sono, ho eseguito tutte le prove di rito e ho deliberato

che questa va benissimo, ma l'altra, quella distrutta, aveva un

qualcosina in piu', come posso spiegare, quel leggerissimo ronzio,

quasi un sibilo leggerissimo e molto piacevole. Poco male, questa

e' sua sorella gemella e, se non e' piu' dotata dell'altra nel

canto, sicuramente lo sara' nel resto delle sue funzioni perche'

ci ho messo tanta attenzione in piu'.

Sicuro che dalla trasmissione non avrei piu' avuto problemi, ho

cominciato a posizionare la scatolina della trasmissione all'interno

del telaio per verificare che anche da quel lato non ci fossero

intoppi. Manco a dirlo, qui ho dovuto fresare un po' con una punta

sottile ai lati dell'ingranaggio solidale alla ruota, perche'

a causa di un poco di materiale in eccesso la scatolina degli

ingranaggi non riusciva a penetrare nel telaio fino a far presa

sicura tra gli ingranaggi. Una volta sistemata questa cosa, il

lato telaio era finalmente a posto. Per far memoria su quale percorso

segua la trasmissione di questa macchina, ecco qui sotto una foto

estremamente esplicativa.

Ovviamente nulla sara' poi visibile dall'esterno, essendo tutto chiuso dentro la caldaia ed il forno della locomotiva. Solo da sotto saranno visibili alcuni ingranaggi, ma in posizione elevata, sicuramente protetta, cosa che ho voluto rimanesse cosi' per pura praticita' di manutenzione ed oliatura periodica. Un momento molto delicato e' stato il trovare l'esatta posizione del gruppo motore-ingranaggi all'interno della caldaia; questo perche' l'ingranaggio di accoppiamento con quello solidale all'asse motore, arriva a 45° di inclinazione e, facendo avanzare o arretrare il gruppo motore-ingranaggi, si ottiene un maggior o minor inserimento dei denti dell'uno nei denti dell'altro aumentando o diminuendo il gioco tra di loro. Dopo un bel po' di prove nei due sensi di marcia, ho trovato quella che mi sembra la misura ottimale. La foto seguente illustra come venga a trovarsi il gruppo motore-trasmissione all'interno della caldaia prima che esso venga bloccato in tale posizione da una sbarretta trasversale, saldata ai lati all'interno della caldaia e, al centro, direttamente sulla parete posteriore della scatolina degli ingarnaggi, solo per non correre rischi, perche' il motore e' dentro alla caldaia di forza e dubito che si possa muovere, ma, poniamo che io mi sbagli per troppo ottimismo, una sicurezza in piu' non guasta, tantopiu' considerando il tempo impiegato nell'operazione di trovare questa giusta posizione della trasmissione.

La fase successiva dovrebbe essere, finalmente, la chiusura tra cabina e caldaia, ma c'e' un particolare che a questo punto del lavoro deve essere tenuto in conto, cioe' la bilanciatura della macchina rispetto all'asse centrale. Questa cosa e' fondamentale per darle, innanzittutto stabilita' e secondariamente, buona captazione di corrente dalle rotaie e, infine, forza di trazione. E' fin troppo ovvio pensare che, se il peso grava per lo piu' sull'asse anteriore, anche le altre caratteristiche della macchina si avvicinano a quelle di un mezzo con un solo asse motore, mentre se il peso, magari il maggiore possibile, e' distribuito equamente sugli assi motori, anche le caratteristiche di marcia ne beneficeranno di conseguenza. Proprio seguendo questi principi di bassa meccanica, il prossimo lavoro, quello che poi permettera' la definitiva chiusura di caldaia e cabina, sara' proprio il calcolare il peso per asse in ordine di marcia. Per far questo si procede empiricamente, badando di porre la macchina in equilibrio sull'asse centrale e ponendo piccoli pesi attorno alla trasmissione, fino al bilanciamento del grosso, ...si fa per dire in scala N, cilindro di ottone che grava a prua e che costituisce anche il cono della camera a fumo.

Giovedi' 26 Agosto 2 ore

Questa mattina sono riuscito a ritagliarmi un paio di orette per

proseguire nel mio compito. Ho messo il piombo attorno al gruppo

riduttore. Ne mancherebbe ancora un pochino per essere giustamente

equilibrata, ma lo spazio e' finito. Penso che sara' sufficiente

quello che potro' inserire dentro al forno per completare l'opera;

il forno non e' grande, ma ne manca ancora pochissimo e reputo

che quella quantita' sia sufficiente. Dopo di cio' ho cominciato

a tornire i respingenti. Ne ho fatti due, questo e' un lavoretto

distensivo e mi terro' gli altri due per un momento di tensione.

Adesso, purtroppo da un lato, meglio da un altro, mi dovro' assentare

per qualche giorno. Una prevista, prenotata e meritata parentesi

di vacanza. Questo e' anche uno dei motivi che mi facevano dubitare

di terminare la 690. Ovviamente quando tornero' mi daro' da fare

al massimo per compiere l'impresa; a questo punto penso di non

essere fuori gioco, intanto che io sono via mi dovrebbero ritormare

le fotoincisioni delle ruote e, se le trovassi a casa al mio rientro,

i giochi potrebbero mettersi per il meglio. Anche se con la coda

sotto la porta, come si dice, ma spero di esserci. Intanto potete

farmi gli auguri, oggi e' il giorno del mio compleanno. Arrivederci

a presto.